PM分析是將現(xiàn)象(Phenomena)作物理(Physical)分析,并從機(jī)構(gòu)上(Mechanism)做分解說(shuō)明,并取其第一個(gè)字母組成,最適合用于改善慢性損失��。

為了降低復(fù)雜的慢性損失���,以前的改善方法中��,均對(duì)發(fā)生現(xiàn)象未做深入的分析��,雖然能列出所能想到的原因���,但是,往往會(huì)遺漏其中最重要原因��,而列出一些不相關(guān)的原因�����,所以即使進(jìn)行各種對(duì)策��,也無(wú)法有效降低損失���,而對(duì)此種缺失����,使用PM分析是最有效的手段。

何謂PM分析

PM分析的八個(gè)步驟 TPM推進(jìn)需要知曉

PM分析的8個(gè)步驟

第一步驟 - 明確發(fā)生的現(xiàn)象

首先��,為了正確的認(rèn)識(shí)現(xiàn)象����,并檢討現(xiàn)象的出現(xiàn)、狀態(tài)���、發(fā)生的部位����、機(jī)種間的不同��,將現(xiàn)象的型態(tài)(PATTERN)進(jìn)行層別分類(lèi)��。(以現(xiàn)場(chǎng)�、現(xiàn)物的事實(shí)為根據(jù)將可能之現(xiàn)象,進(jìn)行層別分析)

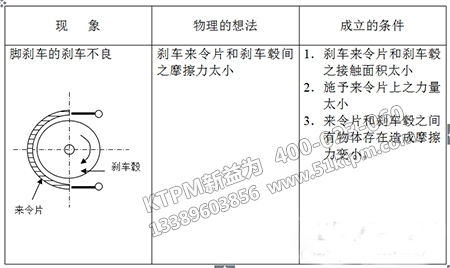

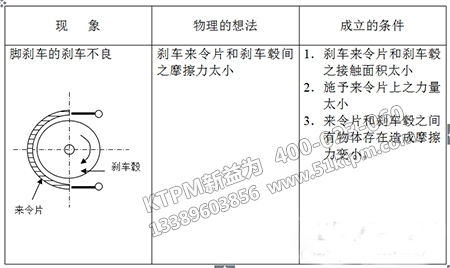

第二步驟 - 對(duì)現(xiàn)象作物理的分析

以物理的知識(shí)作現(xiàn)象的分析����,然后進(jìn)行結(jié)果的討論,例如����,在有損失發(fā)生時(shí),分析是與物的接觸造成的�����,或是因撞擊而在物性較差的一方所產(chǎn)生的現(xiàn)象����。

依據(jù)其判斷的方法,將變動(dòng)的要因列舉出來(lái)�����。

以下為其方法

A. 將現(xiàn)象以物理的看法�����,將變動(dòng)要因列舉出來(lái)�����。

B. 從原理���,原則上出發(fā)����,以系統(tǒng)方式進(jìn)行,如此就不會(huì)將要因遺漏���。

C. 避免以往直接由直 覺(jué)即做出判斷之舉動(dòng)���。

第三步驟 - 顯示現(xiàn)象成立的條件

對(duì)構(gòu)成可能發(fā)生現(xiàn)象的所有條件,進(jìn)行整理����。一般而言,由于對(duì)現(xiàn)象成立條件的整理并不充足�,就想利用整理出來(lái)的條件要因進(jìn)行對(duì)策,也不再考慮其他可能成立的條件���,結(jié)果是故障及不良�����,均無(wú)法有效降低����。

第四步驟 - 列舉各項(xiàng)重要原因

針對(duì)各項(xiàng)成立的原因,以原理來(lái)思考有因果關(guān)系的設(shè)備����、材料�����、方法及人的要因�,不要考慮影響度的大小,要全部的列舉出來(lái)�。

很意外的,由于不了解設(shè)備的機(jī)構(gòu)�����,動(dòng)作原理����,零件的機(jī)能,維持機(jī)能必要的精度及調(diào)整方法等基礎(chǔ)知識(shí)�����,因此常將重要的要因遺漏����,所以努力學(xué)習(xí)上述知識(shí)是必要的�����。當(dāng)然���,關(guān)于材料制品的特性和加工的動(dòng)靜態(tài)特性,也要十分的清楚才行�����。

第五步驟 - 應(yīng)有狀態(tài)的檢討

設(shè)定應(yīng)有狀態(tài)的項(xiàng)目�,亦即以每個(gè)重要要因的機(jī)構(gòu)、現(xiàn)物�����、圖面��,各項(xiàng)標(biāo)準(zhǔn)為基礎(chǔ)����,針對(duì)其應(yīng)有的狀態(tài)作檢討,并應(yīng)作深入的檢討�����、學(xué)習(xí),且將所檢討��,發(fā)現(xiàn)不政黨之狀況�,依順序進(jìn)行下一個(gè)步驟的檢討。

第六步驟 - 檢討調(diào)查方法

針對(duì)各要因不正常之狀況���,而檢討其具體的調(diào)查方法和測(cè)定方法及范轉(zhuǎn)。

第七步驟 - 指摘出不正常之點(diǎn)

依據(jù)上述所檢討的調(diào)查方法���,針對(duì)各項(xiàng)要因����,找出不正常之點(diǎn)����。并注意,不要采取以前的觀點(diǎn)和判斷基準(zhǔn)��,應(yīng)以原有的「應(yīng)有之狀態(tài)為何���?」及「微缺陷」之觀點(diǎn)���,找出不正常之點(diǎn)�����。

第八步驟 - 提出實(shí)施改善案

針對(duì)指摘出之不正常點(diǎn)����,訂定改善案����,并作評(píng)估與實(shí)施。